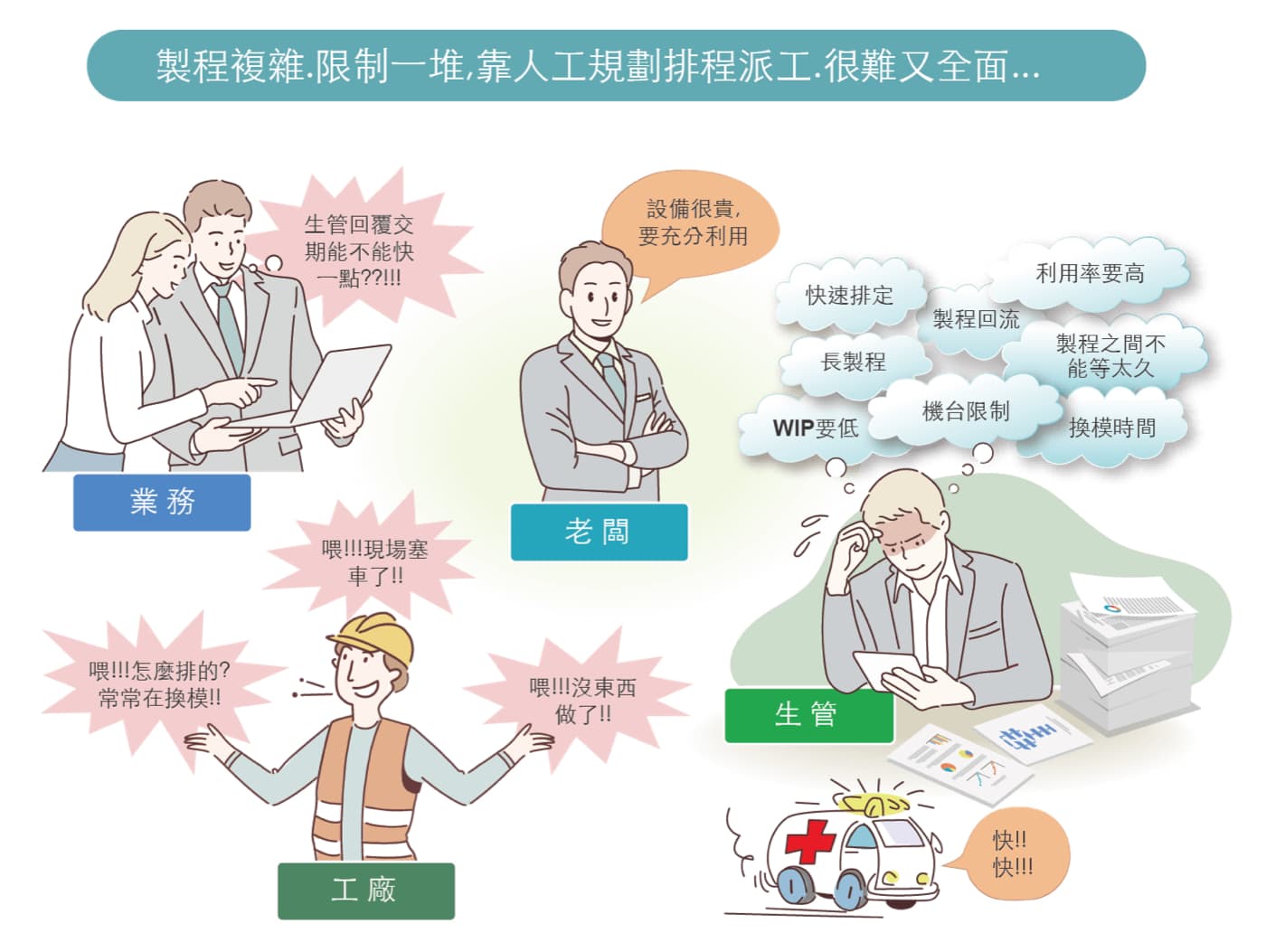

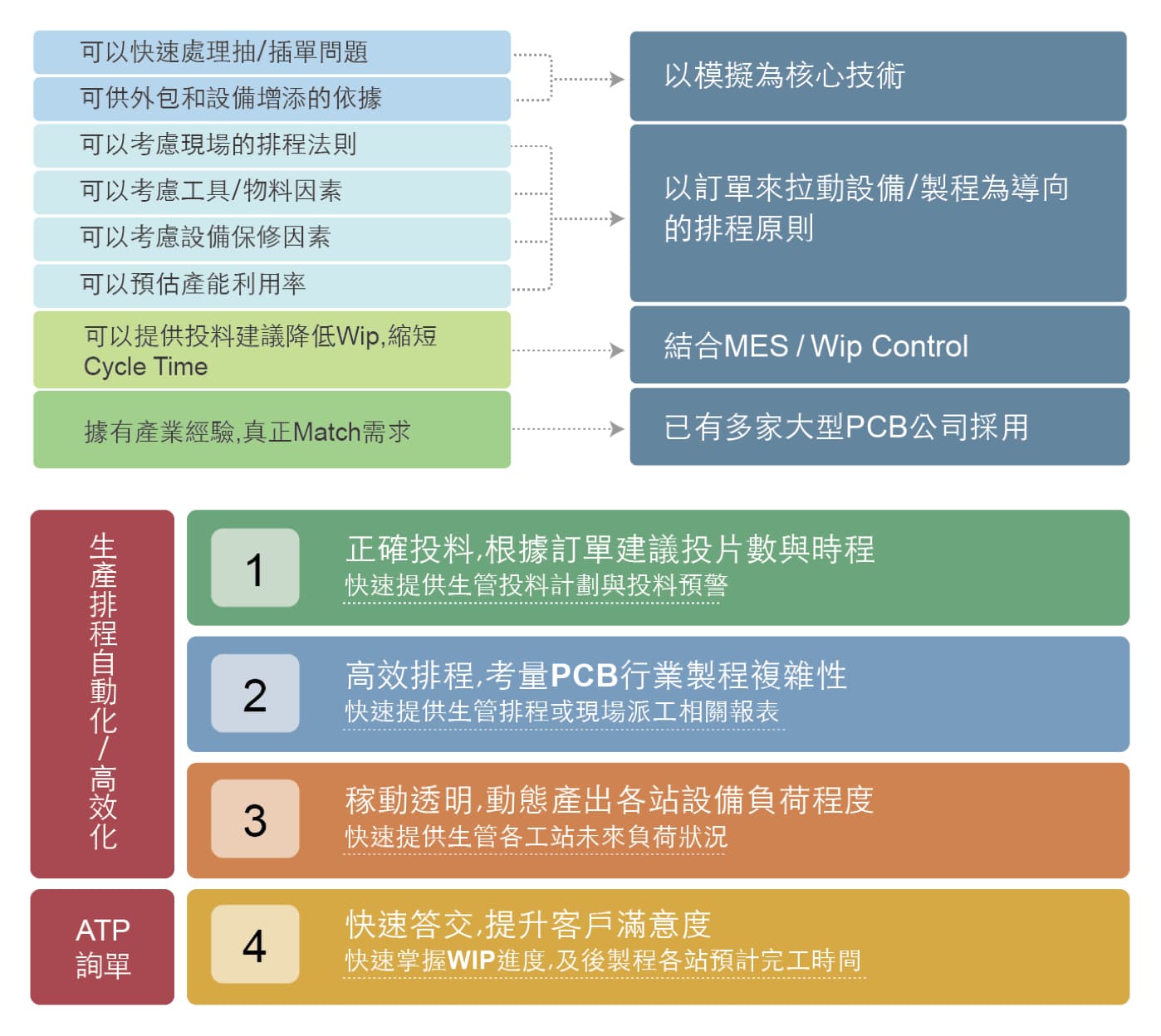

PCB行業的管理挑戰

- 產品途程長,前後段排程考量複雜且繁瑣

- 現場排程所需生產參數多且不易搜集且各站需求不同難匹配

- 多層板內外層生產批配問題

- 產品因參數/良率不同等,而需套用不同設備加工的工時(Recipe)

- 生產過程中的單位轉換(Panel -> Strip -> PCS)考量

- 生產當下工單/Lot拆併批(鑽孔、壓合),得符合現場產能/限制等行為

- 為了良率,生產過程搭配等情境,前後工序得綁定機台安排

- 為了生產效率,降低換線,得考慮連批生產(換線最小化)

- 在製(WIP)水位、Queue time控管考慮(過久造成報廢)

- 同步製程節奏控制(長短板、主輔材搭配)在內層轉外層壓合

- 關鍵物料的限制(PP、Core考慮,SMT齊料規劃等)

- 根據廠內狀況,判斷是否委外生產或指定委外安排