行業的管理挑戰

- 粗胚(鑄/鍛品)推估預測都是人工方式依經驗抓出數字,預估過多積壓庫存成本,預估過少,接單後沒粗胚生產,交期將大幅拉長。

- 訂單排產除了要考慮手上的粗胚是否足夠分配,還要能即時掌握物料/在製/產能,才能了解產出是否滿足交期。

- 加工製程繁雜,都放了不少緩衝時間,扣掉停等浪費時間後,有效工時率其實很低,生產週期難以縮短

- 前頭的生產進度,無法造著計劃來,組立包裝齊套料問題難以掌握

無法掌握供應鏈原物料和生產進度

鑄造業者上下游合作是常態,主要製程分成廠內精鑄部份及委外的CNC加工、熱處理和表面處理,缺乏數位化,都以人工作業的方式進行,不易掌握跨鏈的支援能量、加工生產進度(如:工序、數量、交期、…) 、品質資訊…等,供應鏈準交率僅70% (遠低於汽車產業準交率100%)

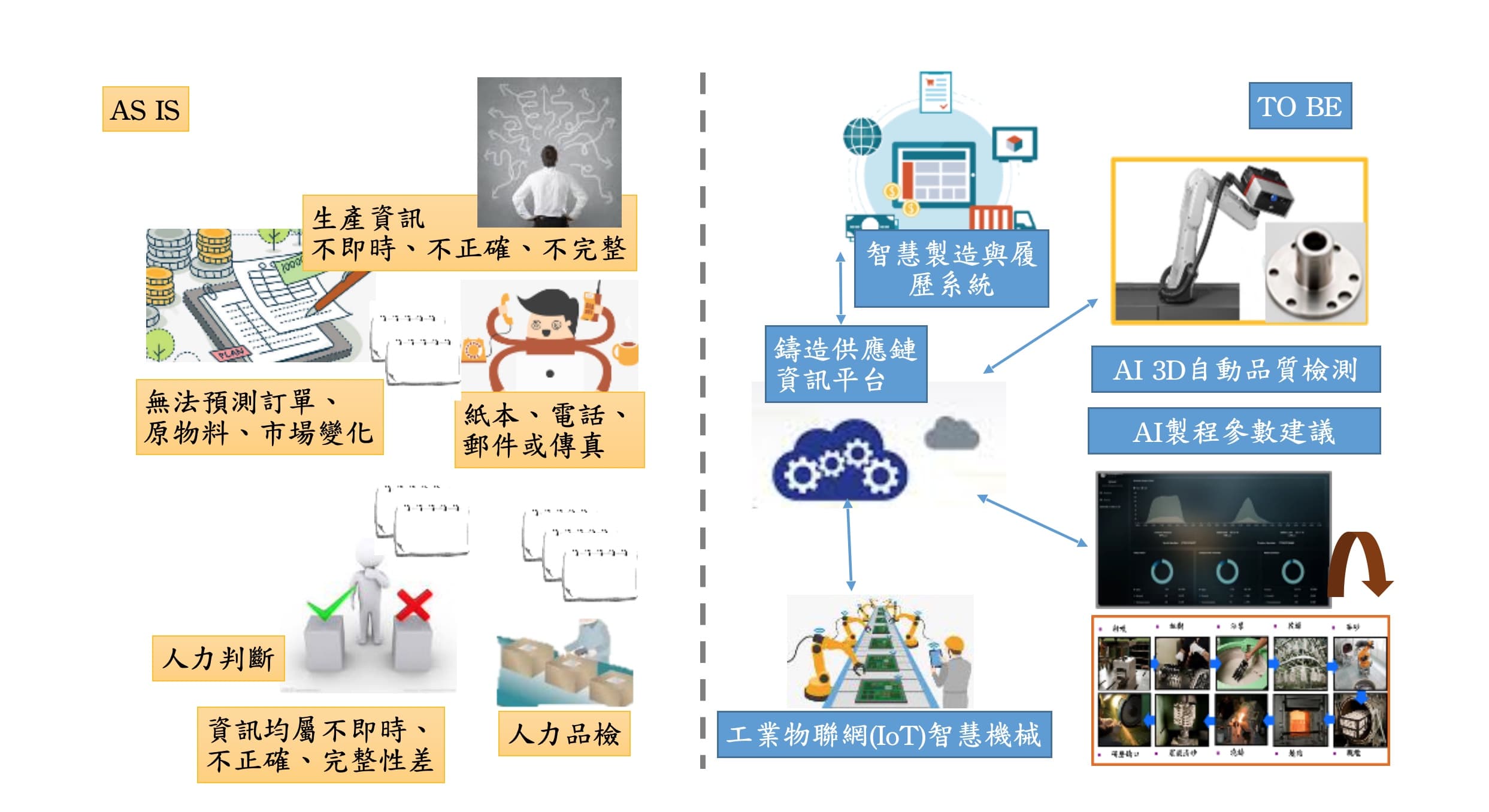

資訊取得均為落後指標,缺乏完整履歷

3k傳統產業的智慧化進程仍舊緩慢,多採用人工紙本作業,屬智慧製造的「後段班」,資訊均屬不即時、不正確、完整性差,難以快速回應製造過程中層出不窮的變化,亦難滿足少量多樣同時彈性生產需求。

少量多樣品檢困難,仰賴人工

品質與良率一直是製造關注的指標,鑄造產品品質只能在最終製程站點,或者是經過一段製造程序後才能對允收條件進行品質檢測,人力標準難一致,平均檢出率75%,導致品質掌控困難,精度與良率難以突破,無法切入高質化市場

行業解決方案

知識

需求管理,產能評估, 週期時間。

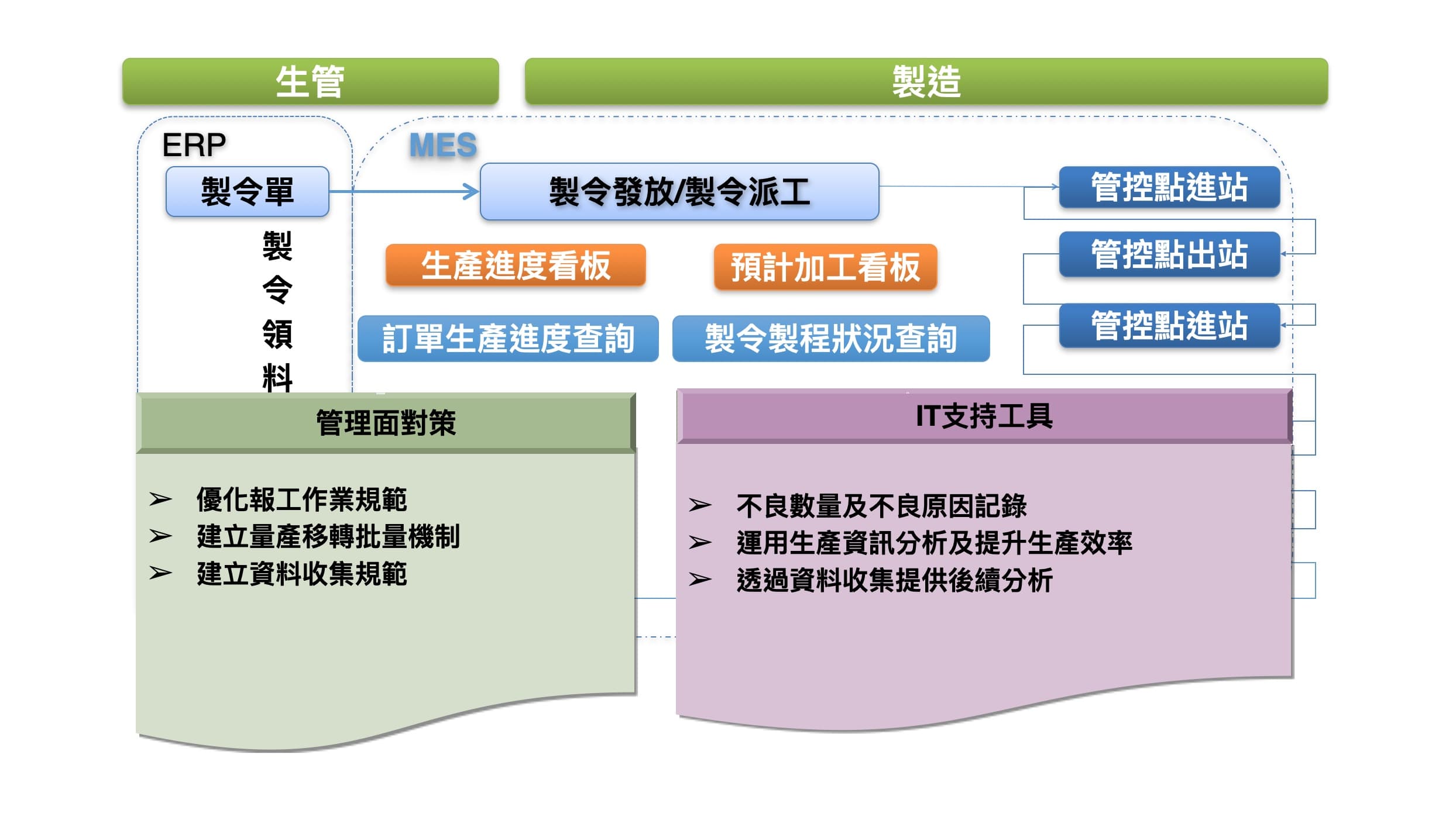

機制

生產節拍,物料跟催機制,排程派工機制,生產進度追蹤機制,設備管控機制。

流程

需求預測沖銷流程,標準工時定義流程,產派工流程,生產進度回報流程,生產進度跟催流程,機台狀態變更流程,機台整合異常處理流程。

工具

MDS沖銷維護作業,物料跟催表,sMES基本設定規劃,產品標工、生產資源週期時間,sMES派工,sMES進度報工規劃,sMES機台狀態和稼動規劃。

指標

工單齊套數,工單準時開工率,訂單預計達交日,生產交付天數,派工達成率。

監控

採購單逾期警示,訂單\工單欠料警示,訂單延遲天數,廠內瓶頸負荷警示,派工計畫達成表。

行業解決方案

知識

需求管理,產能評估, 週期時間

機制

生產節拍,物料跟催機制,排程派工機制,生產進度追蹤機制,設備管控機制

流程

需求預測沖銷流程,標準工時定義流程,產派工流程,生產進度回報流程,生產進度跟催流程,機台狀態變更流程,機台整合異常處理流程。

工具

MDS沖銷維護作業,物料跟催表,sMES基本設定規劃,產品標工、生產資源週期時間,sMES派工,sMES進度報工規劃,sMES機台狀態和稼動規劃。

指標

工單齊套數,工單準時開工率,訂單預計達交日,生產交付天數,派工達成率。

監控

採購單逾期警示,訂單\工單欠料警示,訂單延遲天數,廠內瓶頸負荷警示,派工計畫達成表。

方案實施效益

年化報酬率(ROI)

年化報酬率(ROI):可提升備料規劃準確度,縮減減少15%的物料積存量;提升製程效率節省人力,因良率提升,節省焊補修磨人力,預估18%。

整體設備效率(OEE)

整體設備效率(OEE):可降低次級率,使不良發生率下降10%。稼動率提升為90%,產能效率維持85%,良率提升為80%,OEE提升9%。

縮短Lead Time

縮短Lead Time:跨廠生產進度與品質資訊匯集由人工作業方式提升為數位串流,預料交期可縮短20%